Kaedah pemesinan yang cekap untuk lubang dalam yang kompleks!

Pemesinan lubang dalam yang kompleks telah menjadi semakin mencabar. Bahagian sering memerlukan ciri tambahan, seperti kemasan lubang yang sangat kecil, ruang dalam, perubahan dalam apertur, kontur, alur, benang dan menukar arah lubang. Untuk mendapatkan lubang sedemikian dengan cekap dengan toleransi yang kecil, ia bukan sahaja memerlukan pengalaman dan sumber R&D yang luas, tetapi juga keupayaan kejuruteraan, kemudahan aplikasi dan penglibatan pelanggan yang besar.

Pemesinan Lubang Dalam (DHM)

Ia adalah sejenis bidang pemesinan yang dikuasai oleh alat pemotong yang direka khusus untuk aplikasi sedia ada. Banyak industri yang berbeza melibatkan pemesinan lubang dalam, tetapi yang paling banyak digunakan ialah industri tenaga dan aeroangkasa. Pada mulanya, ciri tertentu bahagian lubang dalam mungkin kelihatan mustahil untuk dibentuk, tetapi penyelesaian alat bukan standard yang direka oleh pakar bukan sahaja menyelesaikan masalah proses, tetapi juga memastikan bahawa ia dilaksanakan sedikit sebanyak dengan ciri kecekapan tinggi dan bebas ralat.

Permintaan yang semakin meningkat untuk lubang kompleks dan keperluan mendesak untuk memendekkan masa pemprosesan telah menggalakkan pembangunan teknologi pemprosesan lubang dalam moden. Selama beberapa dekad, penggerudian lubang dalam telah menjadi kaedah pemesinan yang cekap menggunakan alat pemotong aloi keras, tetapi kesesakan penggerudian lubang bawah telah mula muncul.

Pada masa kini, kejayaan dalam bidang pemesinan ini biasanya berdasarkan campuran komponen alat standard dan khusus, yang mempunyai pengalaman dalam mereka bentuk alat pemesinan lubang dalam khusus. Alat ini dilengkapi dengan pemegang alat berketepatan tinggi yang dilanjutkan, fungsi sokongan, dan reamer bersepadu, digabungkan dengan bahan alur dan bilah canggih terkini, serta penyejuk dan kawalan cip yang cekap, untuk mencapai hasil berkualiti tinggi yang diperlukan dengan yang tertinggi. kadar penembusan dan keselamatan pemprosesan.

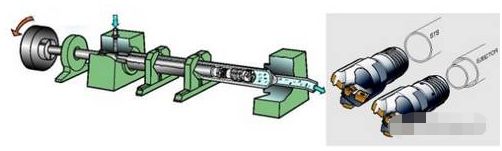

Rajah 1

Bahagian yang menghentikan pemesinan lubang dalam dalam Rajah 1 mula-mula memerlukan penggerudian lubang yang sangat dalam, dan kemudian sering melibatkan pelbagai pemesinan ciri yang kompleks. Kejayaan pemesinan lubang dalam biasanya berdasarkan gabungan piawaian aplikasi dan komponen alat biasa, yang mempunyai pengalaman dalam mereka bentuk alat bukan standard. Alat bukan standard jenis ini berdasarkan bit gerudi T-Max 424.10 adalah sebahagian daripada aplikasi tiub tunggal.

Dalam penggerudian lubang dalam, lubang diameter kecil di bawah 1mm dimesin menggunakan gerudi pistol aloi keras. Walau bagaimanapun, untuk lubang 15mm dan ke atas, gerudi tepi kimpalan biasanya digunakan, manakala untuk lubang 25mm dan ke atas, gerudi bilah boleh laras digunakan untuk penggerudian yang sangat cekap. Teknologi bilah boleh indeks moden dan sistem paip penggerudian juga menyediakan kemungkinan baharu untuk alat pemotong khusus untuk pemesinan lubang dalam.

Apabila kedalaman lubang melebihi 10 kali ganda apertur, lubang yang diproses biasanya dianggap sangat dalam. Apabila kedalaman lubang mencapai 300 kali diameter, teknik khusus diperlukan dan sistem paip tunggal atau berganda boleh digunakan untuk penggerudian. Dalam proses panjang pemesinan ke bahagian bawah lubang ini, mekanisme gerakan khusus, konfigurasi alat, dan tepi pemotong yang betul diperlukan untuk melengkapkan pemesinan ruang dalam, alur, benang dan rongga. Teknologi plat sokongan adalah satu lagi bidang penting, dan ia juga penting dalam penggerudian lubang dalam. Kini, sebagai sebahagian daripada teknologi pemprosesan lubang dalam, ia telah mencapai kemajuan yang ketara. Ini termasuk alat pemotong bertauliah yang sesuai untuk bidang ini dan boleh memberikan prestasi yang lebih tinggi.

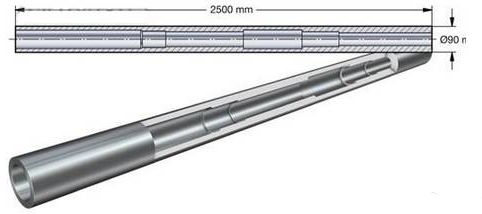

Rajah 2

Dalam pemesinan lubang dalam, lubang diameter kecil di bawah 1mm dimesin menggunakan gerudi pistol aloi keras. Walau bagaimanapun, untuk lubang 15mm dan ke atas, gerudi tepi kimpalan biasanya digunakan, manakala untuk lubang 25mm dan ke atas, gerudi bilah boleh diindeks digunakan untuk melaksanakan proses ini dengan cekap dalam sistem tiub tunggal dan dua tiub Ejector. Pusat Global Pemprosesan Lubang Dalam Sandvik Keleman boleh menyediakan sumber pembangunan, reka bentuk dan ujian untuk pembangunan proses bahagian dalam industri. Selain aplikasi berskala kecil, pusat ini juga bekerjasama rapat dengan banyak industri yang memerlukan output bahagian yang lebih tinggi dan menyentuh sebilangan kecil lubang berkualiti tinggi, seperti penukar haba dan bilet keluli.

Peluang kraf

Keperluan pembuatan semasa memerlukan penyelesaian pemesinan lubang dalam yang sama sekali berbeza daripada penggerudian lubang dalam (yang biasanya dijalankan pada alatan mesin lain untuk proses penggerusan bilah tunggal berikutnya). Walaupun pada mesin berbilang tugas, kaedah ini diperlukan untuk satu pengapit. Sebagai contoh, apabila memproses lubang beberapa meter dalam, aperturnya adalah kira-kira 100mm, dan satu hujung mesti mempunyai benang, dan ruang dalam yang menembusi ke dalam lubang mesti mempunyai diameter yang lebih besar. Biasanya, apabila penggerudian selesai, ciri-ciri ini ditambah pada lubang melalui proses membosankan selepas memindahkan bahagian ke mesin pelarik. Pada masa kini, pemesinan lubang dalam menggabungkan keupayaan alat pemotong untuk melaksanakan proses seterusnya, dan tiada sekatan pelarasan alat mesin. Teknologi alat baharu ini sebenarnya telah mengembangkan keupayaan operasinya, membolehkan pemprosesan ciri yang menuntut ini dengan lebih cekap dalam julat had yang lebih kecil.

Contoh penggunaan teknologi pemesinan lubang dalam untuk pemesinan ciri yang cekap ialah bahagian penerokaan petroleum. Bahagian jenis ini adalah kira-kira 2.5m panjang dan mempunyai beberapa ciri kompleks dengan toleransi yang kecil. Untuk mencapai toleransi yang kecil dan kemasan permukaan yang sangat baik, penyelesaian alat terlebih dahulu melibatkan lubang penggerudian dengan diameter 90mm, dan kemudian menggunakan reamer terapung untuk pemesinan ketepatan. Kemudian, pada kedalaman 1.5m, lubang berdiameter 115mm itu dibesarkan dan diream. Pembahagian yang lain memasuki lubang kira-kira di tengah-tengah, dan kemudian ia juga diperluaskan dan disusun semula, dan diproses melalui chamfering. Akhir sekali, lakukan boring dan reaming untuk membentuk dua ruang dalam dengan chamfers (juga reamed kepada saiz siap).

Alat pemesinan lubang dalam biasa di pusat global untuk pemesinan lubang dalam membawa penyelesaian pelupusan bukan standard yang sesuai untuk bahagian dalam industri kuasa ini. Masa pemotongan telah dilanjutkan daripada lebih 30 jam kepada 7 setengah jam. Pelan pelupusan alat bukan standard ini boleh memberikan toleransi kecil yang diperlukan dan kecerahan permukaan di seluruh lubang yang agak kompleks. Proses ini termasuk satu penggerudian lubang dalam dan menggunakan reamer terapung untuk menghentikan pemesinan ketepatan. Selepas itu, mencapai kedalaman 1.5m, hentikan mengembangkan dan menyusun lubang dengan diameter 115mm. Seterusnya, hentikan penggerudian dan reaming bahagian yang lebih pendek ke dalam lubang dalam yang lain, dan bentukkan chamfer. Akhir sekali, hentikan boring dan reaming untuk membentuk dua ruang dalam dengan chamfers (juga reamed kepada saiz siap).

Semasa pemesinan rutin, masa yang diperlukan untuk menyiapkan bahagian ini pada alat mesin melebihi 30 jam. Penyelesaian pemesinan lubang dalam yang dilengkapi dengan alat pemotong khusus boleh memendekkan masa kepada 7.5 jam.

Peningkatan kecekapan

Berbeza sepenuhnya daripada pengapit berbilang operasi, menggunakan teknologi pemprosesan lubang dalam juga boleh mencapai peningkatan kecekapan pengeluaran dalam kelompok besar. Tidak menghairankan bahawa masa pemotongan telah dikurangkan sebanyak 80%. Satu contoh yang boleh membuktikan keupayaan ialah teknologi proprietari dalam reka bentuk alat dan bilah boleh memaksimumkan keselamatan beban canggih. Pengimbangan beban dan mengoptimumkan kesan pemotongan pada bilangan bilah yang optimum boleh membolehkan kadar penembusan yang lebih tinggi, sekali gus mengurangkan masa pemprosesan. Dari segi ketepatan, toleransi kecil adalah keistimewaan pemesinan lubang dalam, dengan 70% daripada lubang mempunyai diameter dalam sepusat, toleransi tipikal 0.2mm, dan toleransi diameter 20 mikron.

Lubang dalam yang menyimpang dari garis tengah

Satu lagi contoh keperluan tinggi untuk alat pemotong dan teknologi proprietari semasa penggerudian lubang ialah pemesinan lubang yang sangat dalam dalam aci penjana loji kuasa. Dalam kes ini, pakar industri penjanaan kuasa Generpro mesti memproses 90 tan bahagian keluli tempaan dengan cara yang tidak simetri dengan lubang hampir 5.5m panjang dan diameter hanya lebih 100mm dari garis tengah aci. Lubang dalam jenis ini mesti digerudi pada sisihan sudut tertentu, dan toleransi kedudukan mestilah dalam lingkungan 8mm apabila keluar.

Arah penggerudian, pecah dan penyingkiran cip, serta ketiadaan mutlak sisa dalam aci pramesin, adalah penting untuk aplikasi ini. Penyelesaian alat termasuk mata gerudi khusus dan jenis plat sokongan baharu. Sebelum digunakan pada aci, ujian penggerudian diperlukan, dan keputusan mengesahkan bahawa ia lebih cekap dan boleh dipercayai - dan kedudukan keluar adalah dalam 2.5mm daripada sasaran.

Dalam kebanyakan kes, penggunaan teknologi pemprosesan lubang moden menunjukkan pengurangan ketara dalam masa pemprosesan - daripada beberapa jam kepada kurang daripada 1 jam - dan menjadikan banyak ciri kompleks boleh dimesin.