Berapa banyak kaedah rawatan permukaan biasa yang anda tahu?

Rawatan permukaan ialah kaedah proses membentuk lapisan permukaan secara buatan pada permukaan bahan substrat yang mempunyai sifat mekanikal, fizikal dan kimia yang berbeza daripada substrat. Tujuan rawatan permukaan adalah untuk memenuhi keperluan rintangan kakisan, rintangan haus, hiasan, atau fungsi khas lain produk. Hari ini, kami akan berkongsi beberapa kaedah rawatan permukaan biasa dan lihat berapa ramai yang anda tahu~

1, Menggilap

Menggilap merujuk kepada proses menggunakan daya mekanikal, kimia atau elektrokimia untuk mengurangkan kekasaran permukaan bahan kerja, untuk mendapatkan permukaan yang cerah dan rata. Ia adalah proses mengubah suai permukaan bahan kerja menggunakan alat penggilap dan zarah kasar atau media penggilap lain. Menggilap tidak dapat meningkatkan ketepatan dimensi atau geometri bahan kerja, sebaliknya bertujuan untuk mendapatkan permukaan licin atau gloss cermin, kadang-kadang juga digunakan untuk menghilangkan gloss (kepupusan). Biasanya, roda penggilap digunakan sebagai alat penggilap. Roda pengilat biasanya dibuat dengan menyusun berbilang lapisan kanvas, kain felt atau kulit, dengan plat pekeliling logam diapit pada kedua-dua sisi. Rim roda disalut dengan agen penggilap yang dicampur secara seragam dengan pelelas mikro dan gris. Semasa menggilap, roda pengilat berputar berkelajuan tinggi (dengan kelajuan lilitan melebihi 20 meter/saat) menekan pada bahan kerja, menyebabkan pelelas bergolek dan memotong sedikit pada permukaan bahan kerja, dengan itu memperoleh permukaan pemesinan yang terang. Kekasaran permukaan secara amnya boleh mencapai Ra0.63-0.01 mikrometer; Apabila menggunakan agen penggilap matte yang tidak berminyak, permukaan yang cerah boleh dikilap untuk menambah baik penampilan. Untuk proses penggilapan yang berbeza: penggilapan kasar (proses penggilap asas), penggilapan perantaraan (proses pemesinan ketepatan), dan penggilapan ketepatan (proses penggilapan), memilih roda penggilap yang sesuai boleh mencapai kesan penggilapan terbaik dan meningkatkan kecekapan penggilapan.

2, Peletupan pasir

Proses pembersihan dan kekasaran permukaan substrat dengan menggunakan kesan aliran pasir berkelajuan tinggi. Menggunakan udara termampat sebagai kuasa, rasuk jet berkelajuan tinggi dibentuk untuk menyembur bahan (pasir bijih tembaga, pasir kuarza, pasir berlian, pasir besi, pasir Hainan) pada kelajuan tinggi ke permukaan bahan kerja untuk dirawat, menyebabkan perubahan dalam rupa atau bentuk permukaan luar bahan kerja. Oleh kerana kesan dan kesan pemotongan pelelas pada permukaan bahan kerja, permukaan bahan kerja memperoleh tahap kebersihan tertentu dan kekasaran yang berbeza, meningkatkan sifat mekanikal permukaan bahan kerja, Oleh itu, rintangan keletihan bahan kerja bertambah baik, lekatan antara ia dan salutan meningkat, ketahanan salutan dilanjutkan, dan ia juga bermanfaat untuk meratakan dan menghias salutan.

III lukisan wayar

Ia adalah kaedah rawatan permukaan yang membentuk garisan pada permukaan bahan kerja dengan mengisar produk untuk mencapai kesan hiasan. Mengikut corak yang berbeza selepas lukisan, ia boleh dibahagikan kepada: lukisan lurus, lukisan tidak teratur, riak, dan lukisan lingkaran. Rawatan lukisan wayar permukaan ialah kaedah rawatan permukaan yang membentuk garisan pada permukaan bahan kerja dengan mengisar produk untuk mencapai kesan hiasan. Oleh kerana keupayaannya untuk mencerminkan tekstur bahan logam, rawatan lukisan wayar permukaan telah mendapat populariti yang semakin meningkat dan aplikasi yang meluas di kalangan pengguna.

4, Anodisasi

Proses pengoksidaan elektrolitik di mana permukaan aloi aluminium dan aluminium biasanya diubah menjadi lapisan filem oksida, yang mempunyai sifat pelindung, hiasan dan fungsi lain. Bermula dari definisi ini, anodisasi aluminium hanya merangkumi proses menghasilkan filem anodized. Menggunakan komponen logam atau aloi sebagai anod, filem oksida terbentuk pada permukaannya melalui elektrolisis. Filem oksida logam mengubah keadaan permukaan dan sifat, seperti pewarna permukaan, meningkatkan rintangan kakisan, meningkatkan rintangan haus dan kekerasan, dan melindungi permukaan logam. Sebagai contoh, penganodan aluminium melibatkan meletakkan aluminium dan aloinya dalam elektrolit yang sepadan (seperti asid sulfurik, asid kromik, asid oksalik, dll.) sebagai anod, dan menjalankan elektrolisis di bawah keadaan tertentu dan arus luaran. Aluminium teranod atau aloinya teroksida, membentuk lapisan nipis aluminium oksida pada permukaan, dengan ketebalan 5-30 mikron. Filem oksida beranod keras boleh mencapai 25-150 mikron. Aluminium anod atau aloinya meningkatkan kekerasan dan rintangan hausnya, mencecah 250-500 kilogram setiap milimeter persegi. Mereka mempunyai rintangan haba yang baik, takat lebur tinggi 2320K untuk filem oksida anod yang keras, sifat penebat yang sangat baik dan rintangan voltan pecahan sehingga 2000V, meningkatkan rintangan kakisannya ω= 0.03 Semburan garam NaCl tidak menghakis selama beribu-ribu jam. Filem oksida nipis mengandungi sejumlah besar mikropori, yang boleh menyerap pelbagai pelincir dan sesuai untuk pembuatan silinder enjin atau bahagian tahan haus yang lain; Mikropori membran mempunyai kapasiti penjerapan yang kuat dan boleh diwarnakan kepada pelbagai warna yang cantik dan bersemangat. Logam bukan ferus atau aloinya (seperti aluminium, magnesium, dan aloinya) boleh menjalani rawatan anodisasi, yang digunakan secara meluas dalam bahagian mekanikal, pesawat dan komponen automotif, instrumen ketepatan dan peralatan radio, keperluan harian, dan hiasan bangunan. Secara umumnya, anod diperbuat daripada aluminium atau aloi aluminium, manakala katod diperbuat daripada plat plumbum. Plat aluminium dan plumbum diletakkan bersama dalam larutan akueus, yang mengandungi asid sulfurik, asid oksalik, asid kromik, dsb., untuk elektrolisis membentuk filem oksida pada permukaan aluminium dan plat plumbum. Antara asid ini, yang paling meluas ialah pengoksidaan anodik menggunakan asid sulfurik.

aliran proses

Monokrom dan warna kecerunan: penggilap/sandblasting/lukisan → nyahgris → penanodisasi → peneutralan → pencelupan → pengedap → pengeringan

Dwi warna: ① Menggilap/meletup pasir/melukis → nyahgris → melindungi → anodisasi 1 → anodisasi 2 → pengedap → pengeringan

② Menggilap/meletup pasir/lukisan → nyahgris → penganodan 1 → ukiran laser → penganodan 2 → pengedap → pengeringan

Ciri-ciri teknikal

1. Meningkatkan kekuatan,

2. Laksanakan sebarang warna kecuali putih.

3. Realisasikan pengedap bebas nikel untuk memenuhi keperluan bebas nikel negara seperti Eropah dan Amerika Syarikat.

5, Elektroforesis

Proses ini dibahagikan kepada elektroforesis anodik dan elektroforesis katodik. Jika zarah salutan bercas negatif dan bahan kerja adalah anod, zarah salutan akan mendepositkan filem pada bahan kerja di bawah tindakan daya medan elektrik, yang dipanggil elektroforesis anodik; Sebaliknya, jika zarah salutan bercas positif dan bahan kerja adalah katod, pemendapan zarah salutan pada bahan kerja dipanggil elektroforesis katodik.

Aliran proses umum elektroforesis anodik adalah seperti berikut: pra-rawatan bahan kerja (merosot → basuh air panas → penyingkiran karat → basuh air sejuk → fosfat → basuh air panas → pempasifan) → elektroforesis anodik → pasca rawatan bahan kerja ( mencuci air bersih → pengeringan).

1. Keluarkan minyak. Penyelesaiannya secara amnya adalah larutan penyahgris kimia beralkali panas, dengan suhu 60 darjah (pemanasan wap) dan masa kira-kira 20 minit.

2. Cucian air panas. Suhu 60 darjah (pemanasan wap), masa 2 minit.

3. Rust removal. Using H2SO4 or HCl, such as hydrochloric acid rust removal solution, the total acidity of HCl should be ≥ 43 points; Free acidity>41 mata; Tambah 1.5% agen pembersih; Basuh pada suhu bilik selama 10-20 minit.

4. Basuh dengan air sejuk. Basuh dengan air sejuk yang mengalir selama 1 minit.

5. Fosfatisasi. Menggunakan phosphating suhu sederhana (phosphating pada 60 darjah selama 10 minit), penyelesaian phosphating boleh digunakan sebagai produk siap yang tersedia secara komersial.

Proses di atas juga boleh digantikan dengan sandblasting → pencucian air.

6. Pasif. Gunakan ubat yang serasi dengan larutan fosfat (disediakan oleh pengilang yang menjual larutan fosfat) dan biarkan ia berada pada suhu bilik selama 1-2 minit.

7. Elektroforesis anodik. Komposisi elektrolit: H08-1 cat elektroforetik hitam, pecahan jisim kandungan pepejal 9% -12%, pecahan jisim air suling 88% -91%. Voltan: (70 ± 10) V; Masa: 2-2.5 minit; Suhu cat: 15-35 darjah ; Nilai pH larutan cat: 8-8.5. Pastikan untuk mematikan kuasa apabila bahan kerja masuk atau keluar dari alur. Semasa proses elektroforesis, arus secara beransur-ansur berkurangan apabila filem cat menebal.

8. Basuh dengan air bersih. Basuh dalam air sejuk yang mengalir.

9. Pengeringan. Bakar dalam ketuhar pada suhu (165 ± 5) darjah selama 40-60 minit.

VI PVD

PVD ialah singkatan bagi Pemendapan Wap Fizikal, yang merujuk kepada penggunaan teknologi nyahcas arka voltan rendah dan arus tinggi di bawah keadaan vakum. Pelepasan gas digunakan untuk menyejat bahan sasaran dan mengionkan kedua-dua bahan tersejat dan gas. Kesan pecutan medan elektrik digunakan untuk mendepositkan bahan tersejat dan hasil tindak balasnya pada bahan kerja. Teknologi pemendapan wap fizikal mempunyai proses yang mudah, memperbaiki alam sekitar, bebas pencemaran, menggunakan bahan yang lebih sedikit, membentuk filem yang seragam dan padat, dan mempunyai lekatan yang kuat pada substrat. Teknologi ini digunakan secara meluas dalam aeroangkasa, elektronik, optik, jentera, pembinaan, industri ringan, metalurgi, bahan dan bidang lain. Ia boleh menyediakan lapisan filem dengan ciri-ciri seperti rintangan haus, rintangan kakisan, hiasan, kekonduksian, penebat, fotokonduktiviti, piezoelektrik, kemagnetan, pelinciran, superkonduktiviti, dll.

7, Penyaduran elektrik

Electroplating ialah proses penyaduran lapisan nipis logam atau aloi lain pada permukaan logam tertentu menggunakan prinsip elektrolisis. Ia adalah proses yang menggunakan elektrolisis untuk melekatkan filem logam pada permukaan logam atau komponen bahan lain, dengan itu menghalang pengoksidaan logam (seperti karat), meningkatkan rintangan haus, kekonduksian, pemantulan, rintangan kakisan (seperti kuprum sulfat), dan mempertingkatkan estetika. Lapisan luar banyak syiling juga disadur elektrik.

8, Mengukir

Etsa yang biasa disebut, juga dikenali sebagai etsa fotokimia, merujuk kepada penyingkiran filem pelindung pada kawasan yang akan terukir selepas pembuatan dan pembangunan plat pendedahan, dan sentuhan dengan larutan kimia semasa etsa untuk mencapai kesan kakisan pembubaran, membentuk kesan membentuk cembung atau berongga.

Aliran proses:

Kaedah pendedahan: Mengikut grafik, kejuruteraan akan menentukan saiz penyediaan bahan, penyediaan bahan, pembersihan bahan, pengeringan, aplikasi atau salutan filem, pengeringan, pendedahan, pembangunan, pengeringan, etsa, penyingkiran filem dan OK

Kaedah percetakan skrin: memotong → membersihkan plat (keluli tahan karat dan bahan logam lain) → percetakan skrin → goresan → delaminasi → OK

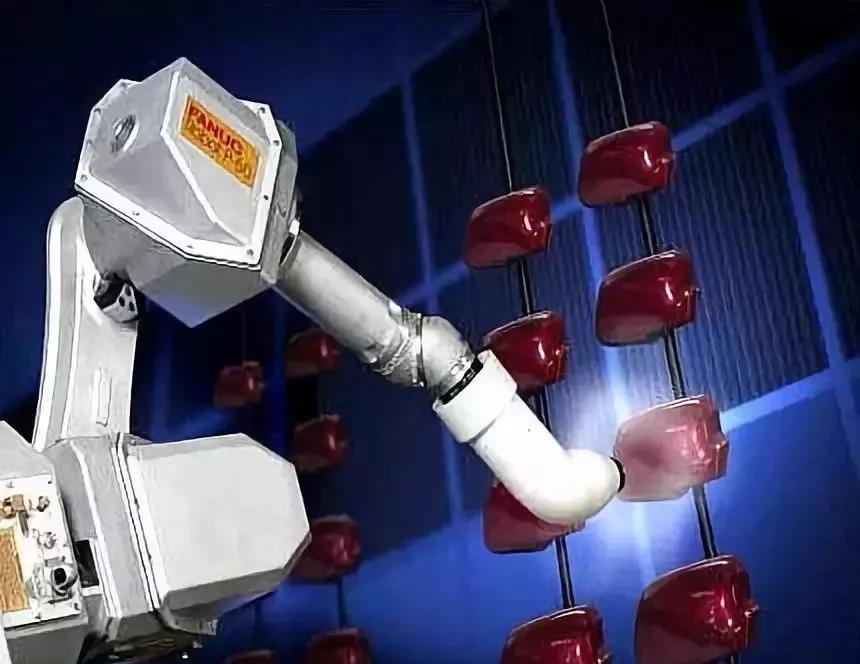

9, Salutan semburan

Salutan semburan ialah kaedah salutan yang menggunakan senapang semburan atau pengabut cakera, dengan bantuan tekanan atau daya emparan, untuk tersebar menjadi titisan seragam dan halus, dan sapukannya pada permukaan objek bersalut. Ia boleh dibahagikan kepada semburan udara, semburan tanpa udara, semburan elektrostatik, dan pelbagai kaedah terbitan bagi bentuk semburan asas yang disebutkan di atas, seperti semburan pengatoman tekanan rendah aliran tinggi, semburan haba, semburan automatik, semburan berbilang kumpulan, dll. Operasi penyemburan mempunyai kecekapan pengeluaran yang tinggi dan sesuai untuk operasi manual dan pengeluaran automasi industri. Ia digunakan secara meluas dalam perkakasan, plastik, perabot, industri ketenteraan, kapal dan bidang lain. Ia adalah kaedah salutan yang paling biasa pada masa kini; Operasi penyemburan memerlukan bengkel bebas habuk dengan keperluan alam sekitar antara satu juta hingga seratus tahap. Peralatan penyemburan termasuk pistol semburan, bilik pengecatan semburan, bilik bekalan cat, relau pengawetan/relau pengeringan, peralatan penyalur bahan kerja penyembur, peralatan penyahfog dan rawatan air sisa, dan peralatan rawatan gas ekzos. Semburan pengabusan aliran tinggi dan tekanan rendah menghasilkan tekanan pengabusan rendah dan halaju jet udara rendah. Kelajuan operasi salutan pengabusan rendah meningkatkan keadaan di mana salutan melantun dari permukaan objek bersalut. Kadar pengecatan telah ditingkatkan daripada 30% kepada 40% daripada semburan udara biasa kepada 65% kepada 85%. Sembur salutan pada permukaan kulit menggunakan pistol semburan atau mesin semburan dalam kemasan kulit yang ringan.

10, ukiran laser

Juga dikenali sebagai ukiran laser atau penandaan laser, ia adalah proses rawatan permukaan yang menggunakan prinsip optik.

Menggunakan pancaran laser fokus intensiti tinggi yang dipancarkan oleh laser pada titik fokus Kesan penandaan adalah untuk mendedahkan bahan dalam melalui penyejatan bahan permukaan, atau menyebabkan perubahan kimia dan fizikal dalam bahan permukaan melalui tenaga cahaya, atau terbakar. beberapa bahan melalui tenaga cahaya dan "mengukir" mereka, atau untuk membakar beberapa bahan melalui tenaga cahaya dan memaparkan grafik dan teks terukir yang dikehendaki.