Pengenalan kepada Bahan Logam Biasa dan Proses Rawatan Permukaan

Hari ini, kami akan memperkenalkan secara menyeluruh ciri dan kegunaan lapan bahan logam biasa kepada semua orang. Ia sangat praktikal, dan ingat untuk mengumpulnya selepas membacanya!

Lapan Bahan Logam Biasa

1. Besi tuang - kecairan

Sebagai sebahagian daripada persekitaran kehidupan harian kita yang tidak mencolok, penutup pembetung jarang diperhatikan oleh orang ramai. Sebab mengapa besi tuang mempunyai pelbagai kegunaan yang begitu besar dan luas adalah terutamanya kerana kecairannya yang sangat baik dan tuangannya yang mudah ke dalam pelbagai bentuk yang kompleks. Besi tuang sebenarnya adalah nama untuk campuran pelbagai unsur, termasuk karbon, silikon dan besi. Lebih tinggi kandungan karbon, lebih baik ciri alirannya semasa proses menuang. Karbon muncul di sini dalam dua bentuk: grafit dan karbida besi.

Kehadiran grafit dalam besi tuang memberikan penutup pembetung dengan rintangan haus yang sangat baik. Karat biasanya hanya muncul di permukaan, jadi ia biasanya digilap. Walau bagaimanapun, masih terdapat langkah-langkah khas untuk mengelakkan karat semasa proses menuang iaitu dengan menggunakan lapisan salutan asfalt pada permukaan tuangan. Asfalt meresap ke dalam lubang halus pada permukaan besi tuang, dengan itu memainkan peranan pencegahan karat. Proses tradisional menghasilkan bahan tuangan acuan pasir kini telah diaplikasikan oleh ramai pereka kepada bidang lain yang lebih baru dan menarik.

Ciri-ciri bahan: kecairan yang sangat baik, kos rendah, rintangan haus yang baik, pengecutan pemejalan yang rendah, kerapuhan, kekuatan mampatan yang tinggi, dan kebolehmesinan yang baik.

Penggunaan biasa: Besi tuang mempunyai sejarah penggunaan selama beratus-ratus tahun, melibatkan bidang seperti seni bina, jambatan, komponen kejuruteraan, kelengkapan rumah dan peralatan dapur.

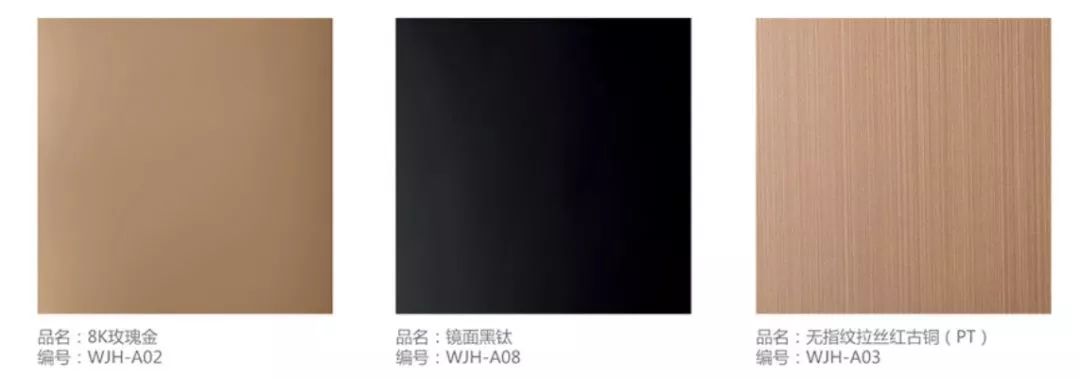

2 Keluli Tahan Karat - Cinta Tanpa Karat

Keluli tahan karat ialah aloi yang dibuat dengan memasukkan kromium, nikel, dan unsur logam lain ke dalam keluli. Ciri tidak berkarat berasal daripada komposisi kromium dalam aloi. Kromium membentuk filem kromium oksida yang kuat dan sembuh sendiri pada permukaan aloi, yang tidak dapat dilihat dengan mata kasar. Nisbah keluli tahan karat kepada nikel yang biasa kita rujuk pada umumnya ialah 18:10. Istilah "keluli tahan karat" bukan sahaja merujuk kepada satu jenis keluli tahan karat, tetapi juga kepada lebih seratus keluli tahan karat perindustrian, setiap satunya mempunyai prestasi cemerlang dalam bidang aplikasi khususnya.

Pada awal abad ke-20, keluli tahan karat telah diperkenalkan ke dalam bidang reka bentuk produk, dan pereka membangunkan banyak produk baharu berdasarkan keliatan dan rintangan kakisannya, melibatkan banyak bidang yang belum pernah diterokai sebelum ini. Siri percubaan reka bentuk ini sangat revolusioner. Sebagai contoh, peranti yang boleh digunakan semula selepas pembasmian kuman pertama kali muncul dalam industri perubatan.

Keluli tahan karat dibahagikan kepada empat jenis utama: austenit, ferit, ferit austenit (komposit), dan martensit. Keluli tahan karat yang digunakan dalam produk isi rumah kebanyakannya adalah austenit.

Ciri-ciri bahan: Penjagaan kesihatan, rintangan kakisan, rawatan permukaan halus, ketegaran tinggi, boleh dibentuk melalui pelbagai teknik pemprosesan, dan sukar untuk melakukan pemprosesan sejuk.

Kegunaan biasa: Antara keluli tahan karat warna primer yang biasa digunakan, keluli tahan karat austenit ialah bahan pewarna yang paling sesuai, yang boleh mencapai rupa dan bentuk warna yang memuaskan. Keluli tahan karat austenitik digunakan terutamanya dalam bahan binaan hiasan, produk isi rumah, saluran paip perindustrian, dan struktur bangunan; Keluli tahan karat martensit digunakan terutamanya untuk membuat alat pemotong dan bilah turbin; Keluli tahan karat feritik mempunyai sifat anti-karat dan digunakan terutamanya dalam mesin basuh tahan lama dan komponen dandang; Keluli tahan karat komposit mempunyai rintangan kakisan yang lebih kuat, jadi ia sering digunakan dalam persekitaran yang menghakis.

3 Zink -730 paun seumur hidup

Zink, dengan cahaya perak dan sedikit kelabu biru, adalah logam bukan ferus ketiga yang paling banyak digunakan selepas aluminium dan tembaga. Statistik dari Biro Galian Amerika Syarikat menunjukkan bahawa rata-rata orang menggunakan sejumlah 331 kilogram zink sepanjang hayat mereka. Zink mempunyai takat lebur yang sangat rendah, jadi ia juga merupakan bahan tuangan yang ideal.

Tuangan berasaskan zink sangat biasa dalam kehidupan seharian kita: bahan seperti pemegang pintu, jam tangan, paip, komponen elektronik, dll. di bawah lapisan permukaan. Zink mempunyai ciri anti-karat yang sangat tinggi, yang memberikannya satu lagi fungsi asas, iaitu berfungsi sebagai bahan salutan permukaan untuk keluli. Sebagai tambahan kepada fungsi di atas, zink juga merupakan bahan aloi yang digunakan untuk mensintesis loyang bersama-sama dengan tembaga. Rintangan kakisannya bukan sahaja digunakan pada salutan permukaan keluli - ia juga membantu meningkatkan sistem imun manusia kita.

Ciri-ciri bahan: kebersihan, rintangan kakisan, kebolehtuangan yang sangat baik, rintangan kakisan yang sangat baik, kekuatan tinggi, kekerasan tinggi, bahan mentah yang murah, takat lebur yang rendah, rintangan rayapan, aloi mudah dibentuk dengan logam lain, dengan faedah kesihatan, rapuh pada suhu bilik, dan kemuluran pada sekitar 100 darjah Celsius.

Kegunaan biasa: Komponen produk elektronik. Zink adalah salah satu bahan aloi yang digunakan untuk membentuk gangsa. Zink juga mempunyai ciri-ciri kebersihan, kebersihan, dan rintangan kakisan. Selain itu, zink juga digunakan dalam bahan bumbung, plat ukiran foto, antena telefon bimbit, dan peranti pengatup dalam kamera.

4 Aluminium (Al) - Bahan Moden

Berbanding emas, yang mempunyai sejarah penggunaan 9000 tahun, aluminium, logam putih dengan cahaya biru sedikit, hanya boleh dianggap sebagai bayi di kalangan bahan logam. Aluminium telah diperkenalkan dan dinamakan pada awal abad ke-18. Tidak seperti unsur logam lain, aluminium tidak wujud dalam alam semula jadi sebagai unsur logam langsung, tetapi diekstrak daripada bauksit yang mengandungi 50% alumina (juga dikenali sebagai bauksit). Aluminium, yang wujud dalam mineral dalam bentuk ini, juga merupakan salah satu unsur logam yang paling banyak di Bumi.

Apabila aluminium, logam, pertama kali muncul, ia tidak segera digunakan untuk kehidupan orang ramai. Kemudian, sekumpulan produk baharu yang menyasarkan fungsi dan ciri uniknya secara beransur-ansur muncul, dan bahan berteknologi tinggi ini juga secara beransur-ansur memperoleh pasaran yang lebih luas. Walaupun sejarah penggunaan aluminium agak pendek, pengeluaran produk aluminium di pasaran kini jauh melebihi jumlah produk logam bukan ferus yang lain.

Ciri-ciri bahan: fleksibel dan mudah ditempa, mudah dibuat aloi, kekuatan tinggi kepada nisbah berat, rintangan kakisan yang sangat baik, mudah untuk mengalirkan elektrik dan haba, boleh dikitar semula.

Kegunaan biasa: rangka kenderaan, komponen pesawat, peralatan dapur, pembungkusan dan perabot. Aluminium juga sering digunakan untuk mengukuhkan struktur bangunan yang besar, seperti patung Dewa Cinta di Piccadilly Square di London dan bahagian atas Bangunan Chrysler Motor di New York, yang semuanya telah diperkuat dengan bahan aluminium.

5 Aloi Magnesium - Reka Bentuk Estetik Ultra Nipis

Magnesium adalah logam bukan ferus yang sangat penting. Ia lebih ringan daripada aluminium dan boleh membentuk aloi berkekuatan tinggi dengan logam lain. Aloi magnesium mempunyai kelebihan seperti ketumpatan cahaya, kekuatan dan kekakuan spesifik yang tinggi, kekonduksian terma yang baik, prestasi pelindung redaman dan elektromagnet yang baik, pemprosesan dan pengacuan yang mudah, dan kitar semula yang mudah. Walau bagaimanapun, untuk masa yang lama, disebabkan oleh harga yang tinggi dan batasan teknologi, aloi magnesium dan magnesium hanya digunakan dalam kuantiti yang kecil dalam industri penerbangan, aeroangkasa dan ketenteraan, dan oleh itu dikenali sebagai "logam mulia". Magnesium kini merupakan bahan kejuruteraan logam ketiga terbesar selepas keluli dan aluminium, dan digunakan secara meluas dalam aeroangkasa, automotif, elektronik, komunikasi mudah alih, metalurgi dan bidang lain. Ia boleh dijangkakan bahawa disebabkan peningkatan kos pengeluaran logam struktur lain, kepentingan logam magnesium akan menjadi lebih besar pada masa hadapan.

Aloi magnesium menyumbang 68% daripada aloi aluminium, 27% daripada aloi zink, dan 23% daripada keluli. Ia biasanya digunakan dalam bahagian automotif, sarung produk 3C, bahan binaan, dsb. Kebanyakan komputer riba ultra nipis dan sarung telefon mudah alih diperbuat daripada aloi magnesium.

Rintangan kakisan aloi magnesium adalah 8 kali ganda daripada keluli karbon, 4 kali ganda daripada aloi aluminium, dan lebih daripada 10 kali ganda daripada plastik. Rintangan kakisannya adalah yang terbaik antara aloi. Aloi magnesium yang biasa digunakan tidak mudah terbakar, terutamanya apabila digunakan dalam komponen automotif dan bahan binaan, yang boleh mengelakkan pembakaran serta-merta. Kebanyakan bahan mentah magnesium diekstrak daripada air laut, jadi sumbernya adalah stabil dan banyak.

Ciri-ciri bahan: struktur ringan, ketegaran tinggi dan rintangan hentaman, rintangan kakisan yang sangat baik, kekonduksian haba yang baik dan pelindung elektromagnet, tidak mudah terbakar yang baik, rintangan haba yang lemah, dan kitar semula yang mudah.

Aplikasi biasa: Digunakan secara meluas dalam aeroangkasa, automotif, elektronik, komunikasi mudah alih, metalurgi dan bidang lain.

6 Tembaga - Sahabat Manusia

Tembaga hanyalah logam serba boleh yang luar biasa yang sangat berkait rapat dengan kehidupan kita. Banyak alat dan senjata awal manusia diperbuat daripada tembaga. Nama Latinnya "cuprum" berasal dari tempat yang dipanggil Cyprus, iaitu sebuah pulau dengan sumber tembaga yang banyak. Orang ramai menggunakan singkatan Cu untuk nama pulau itu untuk menamakan bahan logam ini, jadi tembaga mempunyai nama kod semasanya.

Tembaga memainkan peranan yang sangat penting dalam masyarakat moden: ia digunakan secara meluas dalam struktur bangunan sebagai pembawa untuk menghantar elektrik. Di samping itu, selama beribu-ribu tahun, ia telah digunakan sebagai bahan mentah untuk membuat hiasan badan oleh orang-orang dari latar belakang budaya yang berbeza. Daripada penyahkodan dan penghantaran yang mudah kepada memainkan peranan penting dalam aplikasi komunikasi moden yang kompleks, logam mulur dan berwarna oren ini telah mengiringi pembangunan dan kemajuan kami sepanjang jalan. Kuprum adalah konduktor yang sangat baik, dengan kekonduksian kedua selepas perak. Dari segi sejarah masa manusia menggunakan bahan logam, tembaga adalah logam tertua yang digunakan oleh manusia, kedua selepas emas. Ini sebahagian besarnya disebabkan oleh kemudahan perlombongan tembaga, dan fakta bahawa industri tembaga agak mudah dipisahkan daripada tembaga.

Ciri-ciri bahan: rintangan kakisan yang sangat baik, kekonduksian terma yang sangat baik, kekonduksian, kekerasan, fleksibiliti, kemuluran, kesan unik selepas menggilap.

Aplikasi biasa: wayar, gegelung enjin, litar bercetak, bahan bumbung, bahan paip, bahan pemanas, barang kemas, alat memasak. Ia juga merupakan salah satu komponen aloi utama untuk membuat gangsa.

7 Chromium - Berkilat tinggi selepas rawatan

Bentuk kromium yang paling biasa digunakan sebagai unsur pengaloian dalam keluli tahan karat untuk meningkatkan kekerasannya. Proses penyaduran kromium biasanya dibahagikan kepada tiga jenis: salutan hiasan, salutan kromium keras, dan salutan kromium hitam. Penyaduran kromium digunakan secara meluas dalam bidang kejuruteraan, dan penyaduran kromium hiasan biasanya digunakan sebagai lapisan paling atas di luar lapisan nikel. Penyaduran mempunyai kesan penggilap yang halus dan seperti cermin. Sebagai proses pasca rawatan hiasan, ketebalan salutan kromium hanya 0.006 milimeter. Apabila merancang untuk menggunakan proses penyaduran kromium, adalah penting untuk mempertimbangkan sepenuhnya bahaya proses ini. Trend air kromium hiasan heksavalen digantikan dengan air kromium trivalen semakin ketara, kerana yang pertama mempunyai kekarsinogenan yang kuat, manakala yang terakhir dianggap kurang toksik.

Ciri-ciri bahan: kelicinan yang sangat tinggi, prestasi anti-karat yang sangat baik, keras dan tahan lama, mudah dibersihkan, dan pekali geseran yang rendah.

Penggunaan biasa: Penyaduran krom hiasan ialah bahan salutan untuk banyak komponen automotif, termasuk pemegang pintu dan bampar. Selain itu, kromium juga digunakan untuk bahagian basikal, keran bilik mandi, perabot, peralatan dapur, pinggan mangkuk dan banyak lagi. Penyaduran krom keras lebih biasa digunakan dalam bidang perindustrian, termasuk memori akses rawak dalam blok kawalan kerja, komponen enjin jet, acuan plastik dan penyerap hentakan. Penyaduran krom hitam digunakan terutamanya untuk hiasan instrumen dan penggunaan tenaga suria.

8 Titanium - Ringan dan kukuh

Titanium ialah logam yang sangat istimewa, dengan tekstur yang sangat ringan, tetapi juga sangat lasak dan tahan kakisan, mengekalkan ton warnanya seumur hidup pada suhu bilik. Takat lebur titanium tidak jauh berbeza daripada platinum, jadi ia biasanya digunakan dalam komponen ketepatan dalam industri aeroangkasa dan ketenteraan. Selepas menambah rawatan semasa dan kimia, warna yang berbeza akan dihasilkan. Titanium mempunyai rintangan kakisan asid dan alkali yang sangat baik. Selepas berendam dalam aqua regia selama beberapa tahun, titanium masih bersinar terang dan bersinar terang. Jika titanium ditambah kepada keluli tahan karat, menambah hanya kira-kira 1% boleh meningkatkan ketahanan karatnya.

Titanium mempunyai ciri-ciri yang sangat baik seperti ketumpatan rendah, rintangan suhu tinggi, dan rintangan kakisan. Aloi titanium mempunyai separuh ketumpatan keluli dan kekuatan yang serupa dengan keluli; Titanium tahan terhadap suhu tinggi dan rendah. Ia boleh mengekalkan kekuatan tinggi dalam julat suhu yang luas dari -253 darjah hingga 500 darjah . Kelebihan ini penting untuk logam angkasa. Aloi titanium ialah bahan yang baik untuk membuat peluru enjin roket, satelit buatan, dan kapal angkasa, dan dikenali sebagai "logam angkasa".

Titanium adalah logam tulen, dan kerana ketulenannya, bahan tidak mengalami tindak balas kimia apabila bersentuhan dengannya. Maksudnya, kerana rintangan kakisan dan kestabilan yang tinggi, titanium tidak menjejaskan intipatinya walaupun selepas bersentuhan jangka panjang dengan manusia, jadi ia tidak akan menyebabkan alahan pada manusia. Ia adalah satu-satunya logam yang tidak mempunyai kesan pada sistem saraf autonomi manusia dan rasa, dan dikenali sebagai "logam biofilik".

Kelemahan terbesar titanium ialah ia sukar untuk diekstrak. Ini terutamanya kerana titanium boleh bergabung dengan oksigen, karbon, nitrogen, dan banyak unsur lain pada suhu tinggi.

Ciri-ciri bahan: kekuatan yang sangat tinggi, rintangan kakisan yang sangat baik berbanding dengan berat, kerja yang sukar untuk sejuk, kebolehkimpalan yang baik, kira-kira 40% lebih ringan daripada keluli dan 60% lebih berat daripada aluminium, kekonduksian rendah, kadar pengembangan haba yang rendah, dan takat lebur yang tinggi.

Kegunaan biasa: kayu golf, raket tenis, komputer mudah alih, kamera, bagasi, implan pembedahan, rangka pesawat, peralatan kimia dan peralatan maritim. Selain itu, titanium juga digunakan sebagai pigmen putih untuk kertas, lukisan, dan plastik.

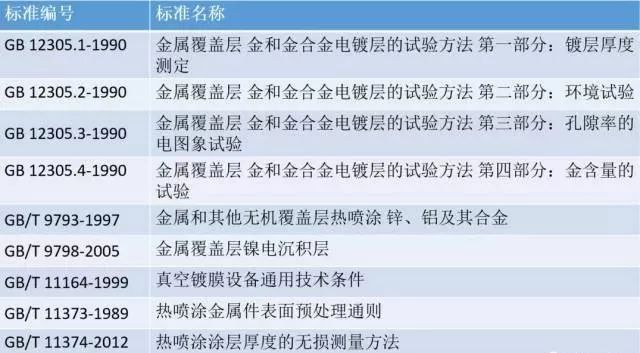

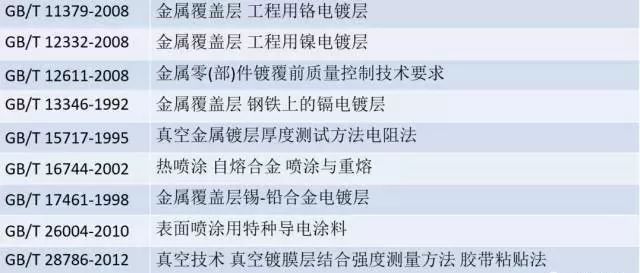

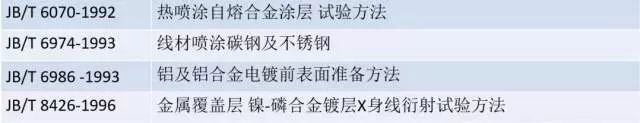

Proses rawatan permukaan logam

1. Pengenalan kepada Proses Rawatan Permukaan

Proses menggunakan fizik moden, kimia, metalurgi, dan teknik rawatan haba untuk mengubah keadaan permukaan dan sifat bahagian, mengoptimumkan gabungannya dengan bahan teras, dan mencapai keperluan prestasi yang telah ditetapkan dipanggil proses rawatan permukaan.

Fungsi rawatan permukaan:

(1) Meningkatkan rintangan kakisan permukaan dan rintangan haus, melambatkan, menghapuskan dan membaiki perubahan dan kerosakan permukaan bahan;

(2) Membolehkan bahan biasa mendapatkan permukaan dengan fungsi khas;

(3) Menjimatkan tenaga, mengurangkan kos, dan memperbaiki alam sekitar.

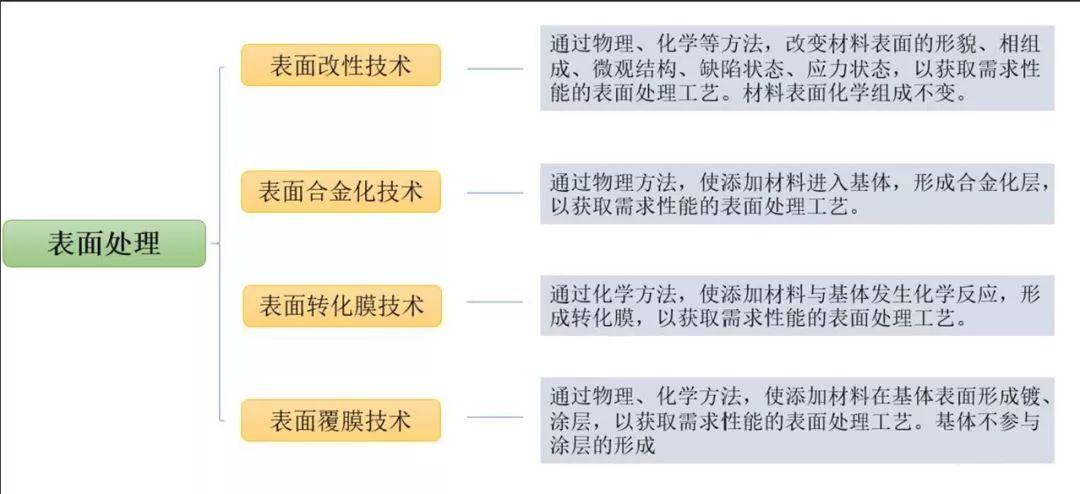

2. Klasifikasi proses rawatan permukaan logam

Ia boleh dibahagikan kepada empat kategori: teknologi pengubahsuaian permukaan, teknologi pengaloian permukaan, teknologi filem penukaran permukaan, dan teknologi salutan permukaan.

1, teknologi pengubahsuaian permukaan

1. Pelindapkejutan permukaan

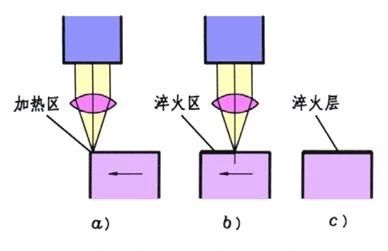

Pelindapkejutan permukaan merujuk kepada kaedah rawatan haba yang menggunakan pemanasan pantas untuk austenitize permukaan tanpa mengubah komposisi kimia dan struktur teras keluli, dan kemudian memadamkannya untuk menguatkan permukaan bahagian.

Kaedah utama pelindapkejutan permukaan termasuk pelindapkejutan nyalaan dan pemanasan aruhan, dan sumber haba yang biasa digunakan termasuk nyalaan seperti oksiasetilena atau oksipropana.

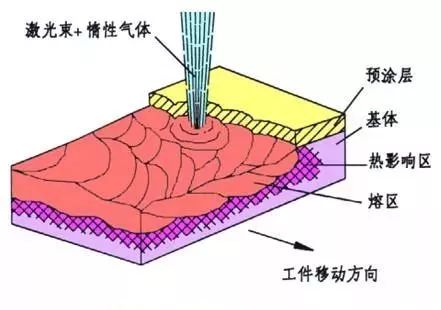

2. Pengukuhan permukaan laser

Pengukuhan permukaan laser ialah proses menggunakan pancaran laser terfokus untuk menembak pada permukaan bahan kerja, memanaskan bahan yang sangat nipis pada permukaan bahan kerja kepada suhu melebihi suhu peralihan fasa atau takat lebur dalam tempoh masa yang sangat singkat , dan kemudian menyejukkannya dalam tempoh yang sangat singkat untuk mengeras dan menguatkan permukaan bahan kerja.

Pengukuhan permukaan laser boleh dibahagikan kepada rawatan pengukuhan transformasi fasa laser, rawatan pengaloian permukaan laser, dan rawatan pelapisan laser.

Pengukuhan permukaan laser mempunyai zon terjejas haba yang kecil, ubah bentuk kecil, dan operasi yang mudah. Ia digunakan terutamanya untuk bahagian yang diperkukuhkan secara tempatan, seperti acuan tebukan, aci engkol, aci sesondol, aci sesondol, aci spline, panduan instrumen ketepatan, alat pemotong keluli berkelajuan tinggi, gear, dan pelapik silinder enjin pembakaran dalaman.

3. Peening tembakan

Pengukuhan shot peening ialah teknologi yang menyembur sejumlah besar peluru bergerak berkelajuan tinggi ke permukaan bahagian, seperti tukul kecil yang tidak terkira banyaknya mengenai permukaan logam, menyebabkan ubah bentuk plastik tertentu permukaan dan lapisan bawah permukaan bahagian itu mencapai pengukuhan.

Fungsi:

(1) Meningkatkan kekuatan mekanikal, rintangan haus, rintangan keletihan, dan rintangan kakisan bahagian;

(2) Digunakan untuk kepupusan permukaan dan pembersihan kerak;

(3) Hilangkan tegasan baki dalam tuangan, penempaan, dan bahagian yang dikimpal.

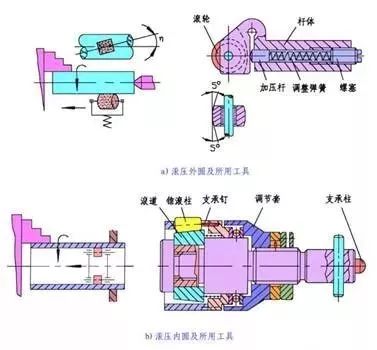

4. Bergolek

Rolling ialah proses rawatan permukaan yang menggunakan penggelek atau penggelek keras untuk mengenakan tekanan pada permukaan bahan kerja yang berputar pada suhu bilik dan bergerak mengikut arah generatrix, menyebabkan ubah bentuk plastik dan pengerasan permukaan bahan kerja, untuk mendapatkan yang tepat, permukaan licin dan bertetulang atau corak tertentu.

Aplikasi: Bahagian dengan bentuk yang agak ringkas seperti permukaan silinder, permukaan kon dan permukaan rata.

5. Lukisan wayar

Lukisan wayar merujuk kepada kaedah rawatan permukaan di mana logam dipaksa melalui acuan di bawah daya luar, memampatkan luas keratan rentas logam dan mendapatkan bentuk dan saiz yang diperlukan bagi kawasan keratan rentas.

Lukisan boleh dibuat kepada beberapa jenis mengikut keperluan hiasan, termasuk garis lurus, garisan tidak sekata, riak, dan garisan lingkaran.

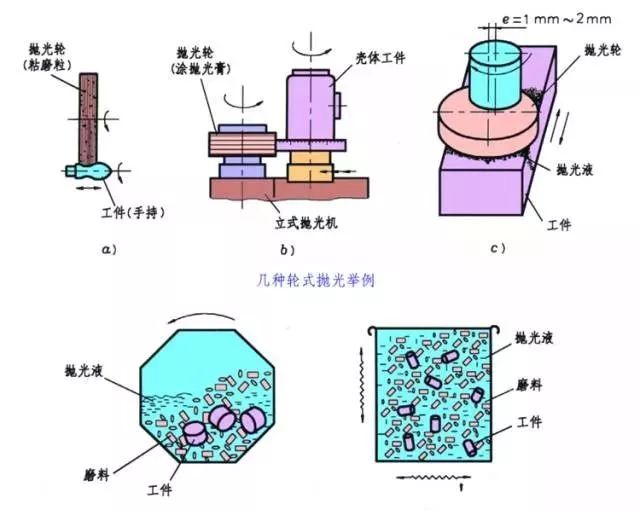

6. Menggilap

Menggilap ialah kaedah kemasan yang mengubah suai permukaan sesuatu bahagian. Secara amnya, ia hanya boleh mendapatkan permukaan yang licin dan tidak boleh menambah baik atau mengekalkan ketepatan pemesinan asal. Bergantung pada keadaan pra pemprosesan, nilai Ra selepas penggilap boleh mencapai 1.6~0.008 μ M.

Ia biasanya dibahagikan kepada penggilap mekanikal dan penggilap kimia.

2, teknologi pengaloian permukaan

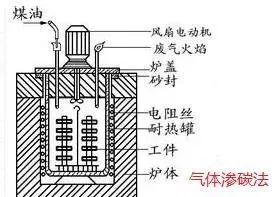

Rawatan haba permukaan kimia

Proses tipikal teknologi pengaloian permukaan ialah rawatan haba permukaan kimia. Ia adalah proses rawatan haba yang meletakkan bahan kerja dalam medium khusus untuk pemanasan dan penebat, membolehkan atom aktif dalam medium menembusi ke dalam permukaan bahan kerja, dengan itu mengubah komposisi kimia dan struktur permukaan bahan kerja, dan dengan itu mengubah prestasinya.

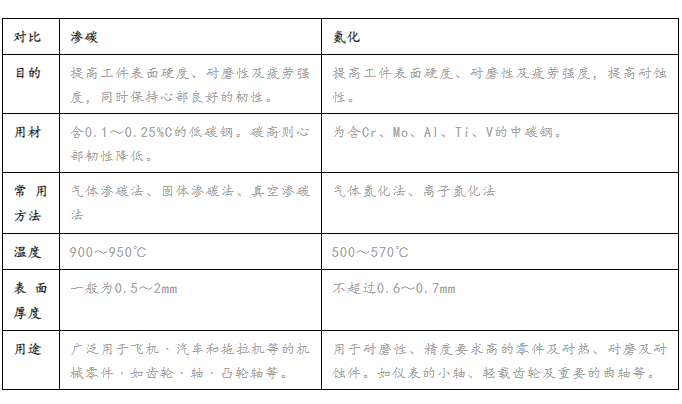

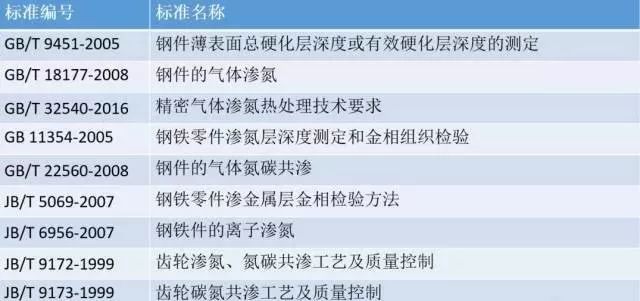

Berbanding dengan pelindapkejutan permukaan, rawatan haba permukaan kimia bukan sahaja mengubah struktur permukaan keluli, tetapi juga mengubah komposisi kimianya. Mengikut unsur-unsur berbeza yang menyusup, rawatan haba kimia boleh dibahagikan kepada pengkarbonan, nitridasi, penyusupan bersama multikomponen, penyusupan unsur-unsur lain, dan lain-lain. Proses rawatan haba kimia merangkumi tiga proses asas: penguraian, penyerapan, dan resapan.

Dua kaedah utama rawatan haba permukaan kimia ialah pengkarburan dan nitriding.

3, teknologi filem penukaran permukaan

1. Menghitamkan dan memfosfatkan

menghitam:

Proses memanaskan komponen keluli atau keluli dalam wap air udara atau agen kimia pada suhu yang sesuai untuk membentuk lapisan filem oksida biru atau hitam pada permukaannya. Juga dikenali sebagai bertukar biru.

Pemfosfaatan:

Proses di mana bahan kerja (keluli, aluminium, bahagian zink) direndam dalam larutan fosfat (larutan terutamanya terdiri daripada fosfat berasid) dan dimendapkan di permukaan untuk membentuk filem penukaran fosfat kristal yang tidak larut dalam air dipanggil fosfat.

2. Anodisasi

Terutamanya merujuk kepada anodizing aluminium dan aloi aluminium. Anodizing ialah proses merendam bahagian aluminium atau aloi aluminium dalam elektrolit berasid dan menggunakannya sebagai anod di bawah tindakan arus luaran untuk membentuk lapisan filem oksida tahan kakisan yang terikat kuat pada substrat pada permukaan bahagian tersebut. Filem oksida ini mempunyai ciri khas seperti perlindungan, hiasan, penebat, dan rintangan haus.

Sebelum anodisasi, pra-rawatan seperti penggilap, penyahgris dan pembersihan hendaklah dijalankan, diikuti dengan pembilasan, pewarnaan dan pengedap.

Aplikasi: Biasa digunakan untuk rawatan perlindungan komponen khas tertentu kereta dan kapal terbang, serta rawatan hiasan kraftangan dan produk perkakasan harian.

4, teknologi salutan permukaan

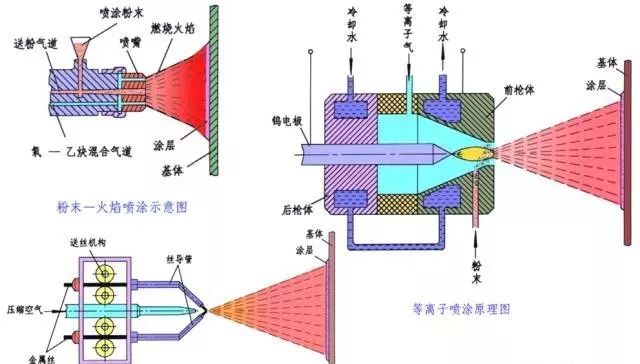

1. Penyemburan haba

Penyemburan terma ialah proses memanaskan dan mencairkan logam atau bahan bukan logam, meniup gas termampat secara berterusan ke permukaan bahan kerja untuk membentuk salutan yang melekat kuat pada substrat, dan mendapatkan sifat fizikal dan kimia yang diperlukan dari permukaan bahan kerja. bahan kerja.

Penggunaan teknologi penyemburan haba boleh meningkatkan rintangan haus, rintangan kakisan, rintangan haba, dan sifat penebat bahan.

Aplikasi: Hampir semua bidang, termasuk teknologi canggih seperti aeroangkasa, tenaga atom dan elektronik.

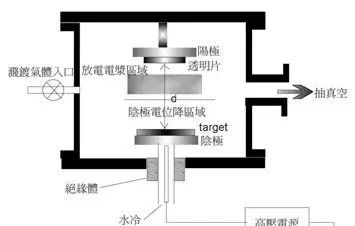

2. Penyaduran vakum

Penyaduran vakum ialah proses rawatan permukaan di mana pelbagai filem nipis logam dan bukan logam dimendapkan pada permukaan logam di bawah keadaan vakum melalui penyulingan atau sputtering.

Dengan penyaduran vakum, salutan permukaan yang sangat nipis boleh diperolehi, yang mempunyai kelebihan kelajuan pantas, lekatan yang baik, dan pencemaran yang rendah.

Prinsip Saduran Sputtering Vakum

Mengikut proses yang berbeza, penyaduran vakum boleh dibahagikan kepada penyaduran penyejatan vakum, penyaduran sputtering vakum, dan penyaduran ion vakum.

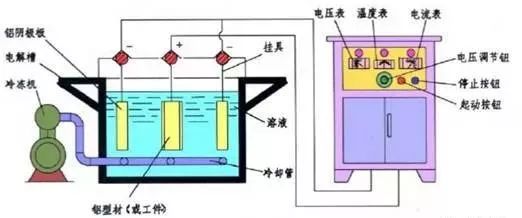

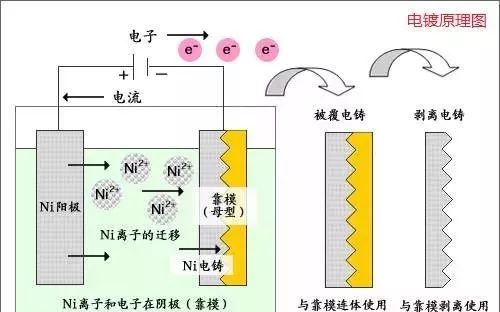

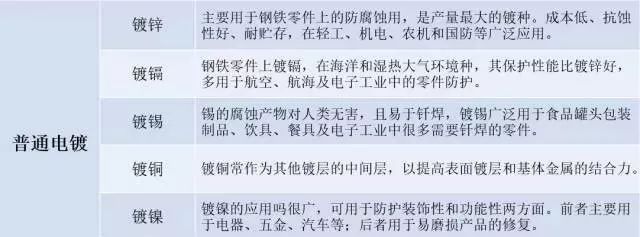

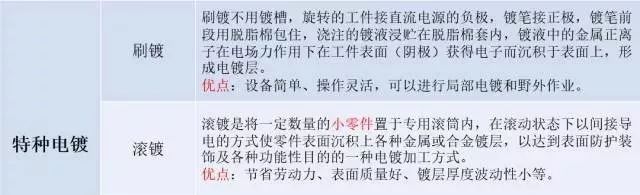

3. Penyaduran elektrik

Electroplating ialah proses elektrokimia dan redoks. Mengambil penyaduran nikel sebagai contoh: rendam bahan kerja logam dalam larutan garam logam (NiSO4) sebagai katod, dan plat nikel logam sebagai anod. Selepas menyambungkan bekalan kuasa DC, lapisan penyaduran nikel logam akan didepositkan pada bahan kerja.

Kaedah penyaduran elektrik dibahagikan kepada penyaduran biasa dan penyaduran khas.

Electroplating ialah proses elektrokimia dan redoks. Mengambil penyaduran nikel sebagai contoh: rendam bahan kerja logam dalam larutan garam logam (NiSO4) sebagai katod, dan plat nikel logam sebagai anod. Selepas menyambungkan bekalan kuasa DC, lapisan penyaduran nikel logam akan didepositkan pada bahan kerja.

Kaedah penyaduran elektrik dibahagikan kepada penyaduran biasa dan penyaduran khas.